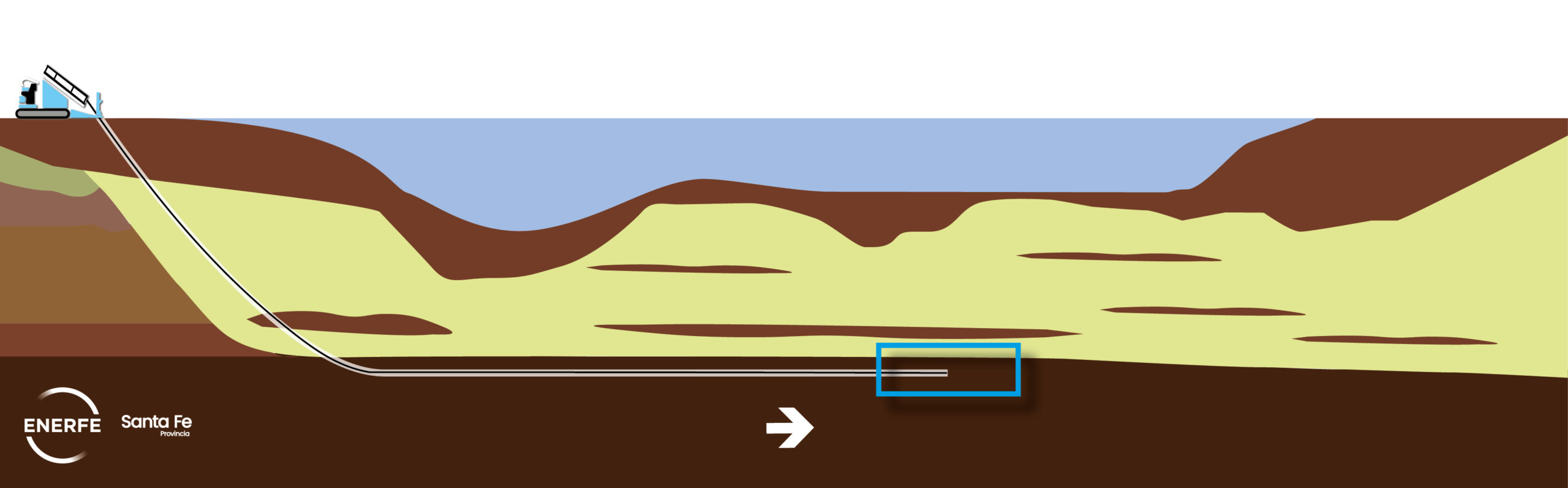

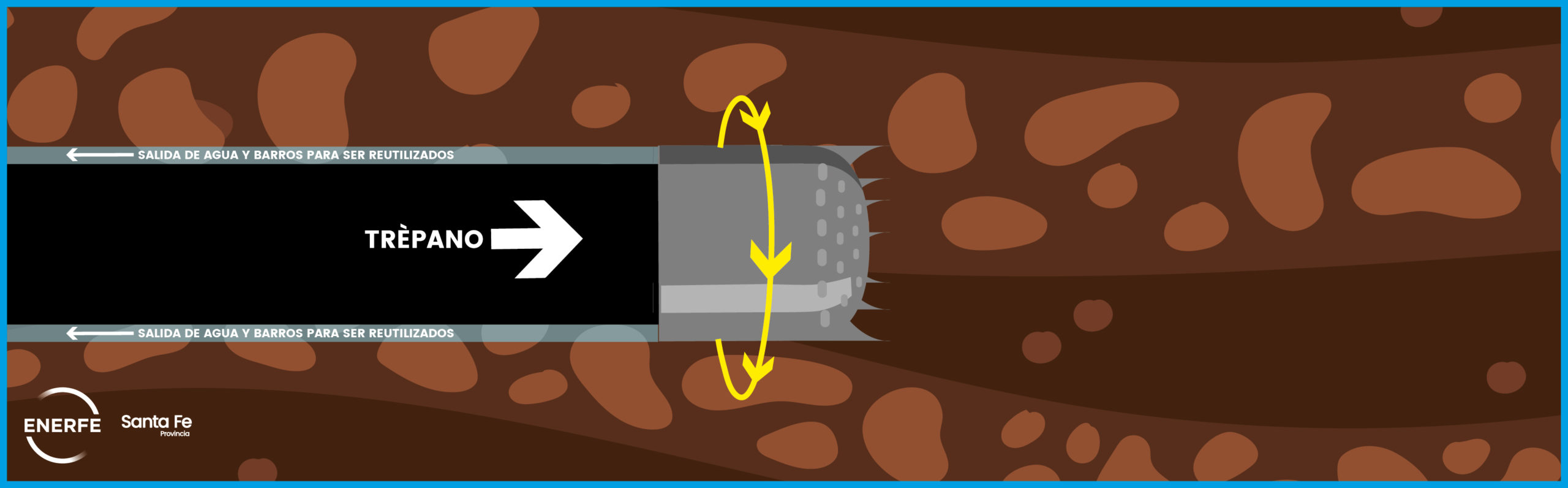

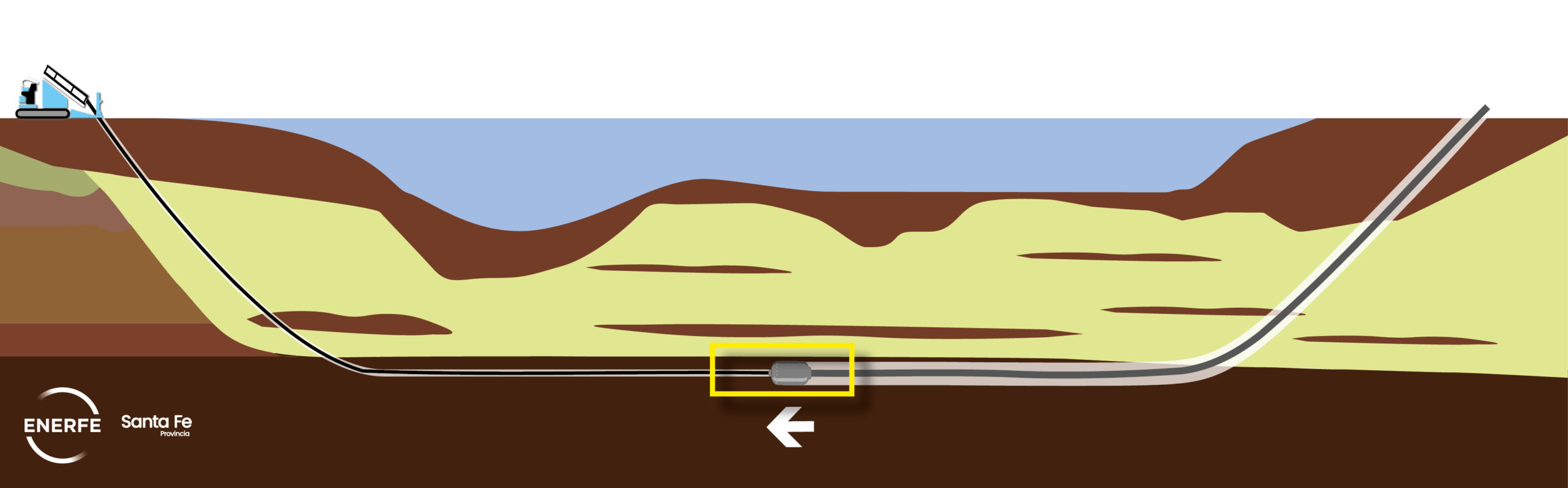

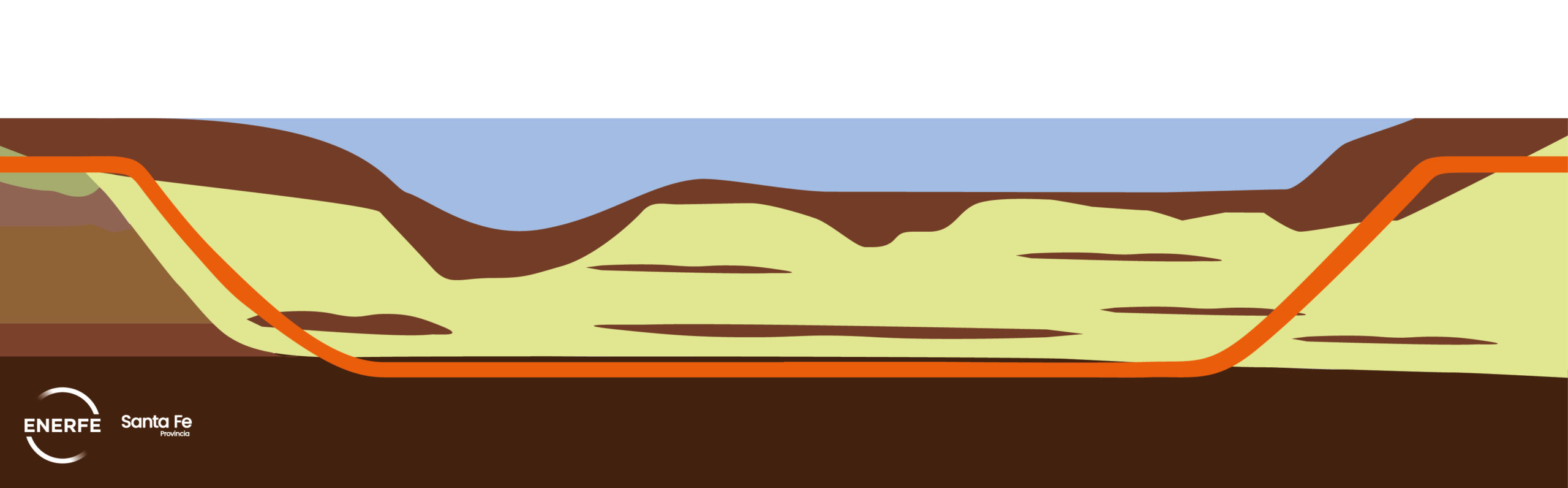

Consiste en utilizar una máquina de PHD o HDD (Perforación Horizontal Dirigida u Horizontal Directional Drilling) que, posicionada en uno de los extremos de la laguna, realizará una perforación inicial de aprox. 5” de diámetro mediante la inserción de un tren de barras con en trépano en el extremo. El trépano con la inyección de fluidos a presión va practicando el orificio, excavando el suelo.

Mediante sistemas de seguimiento del trépano, se guía la entre el punto de inicio hasta el de salida, cruzando por debajo del lecho hasta unos 25 m de profundidad.

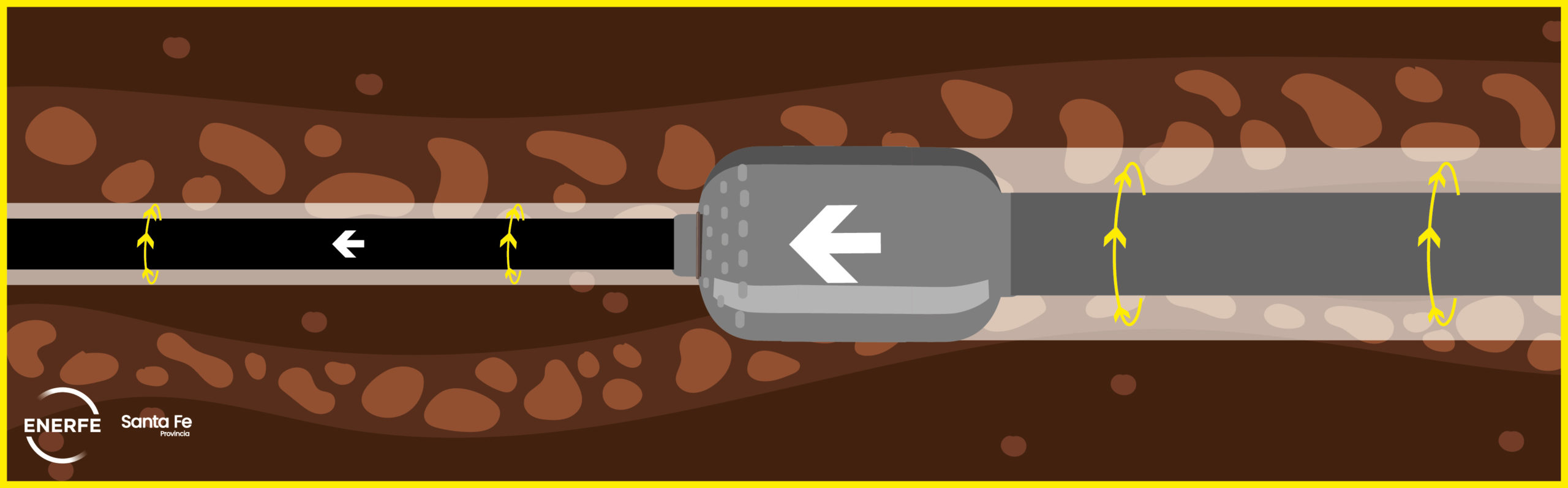

Todo el proceso se acompaña con la inyección de un lodo bentonítico para refrigerar el trépano, facilitar el corte del suelo, lubricar la herramienta de corte, transmitir energía hidráulica, consolidar la perforación, retirar el material producto del corte y estabilizar el orificio.

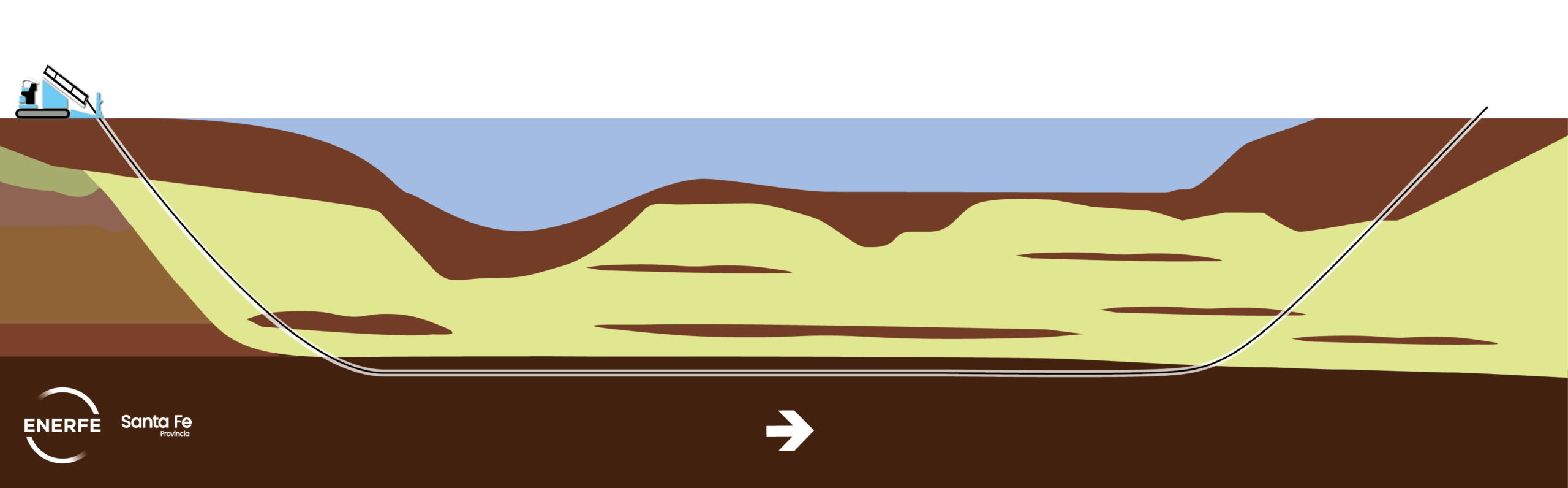

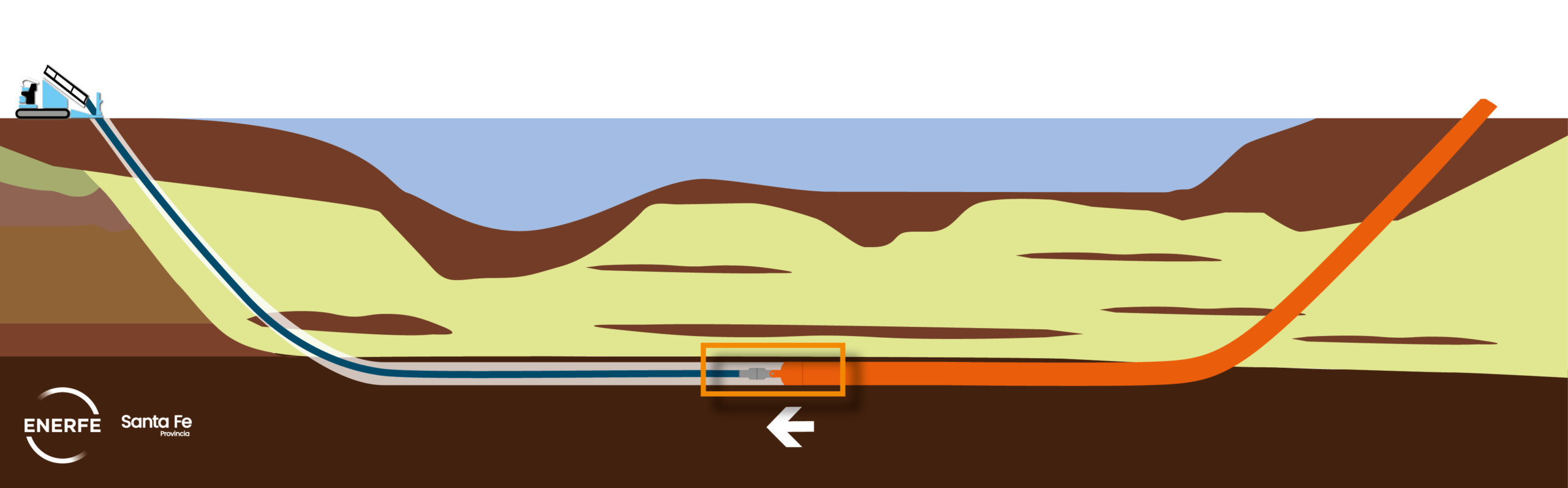

En el extremo opuesto se prepara la columna del gasoducto del largo total del cruce para luego ser insertada en la perforación realizada por la mecha piloto.

Cada compuesto utilizado en el proceso es de origen orgánico, biodegradable y sometido a procesos de control durante todo el procedimiento de perforación.

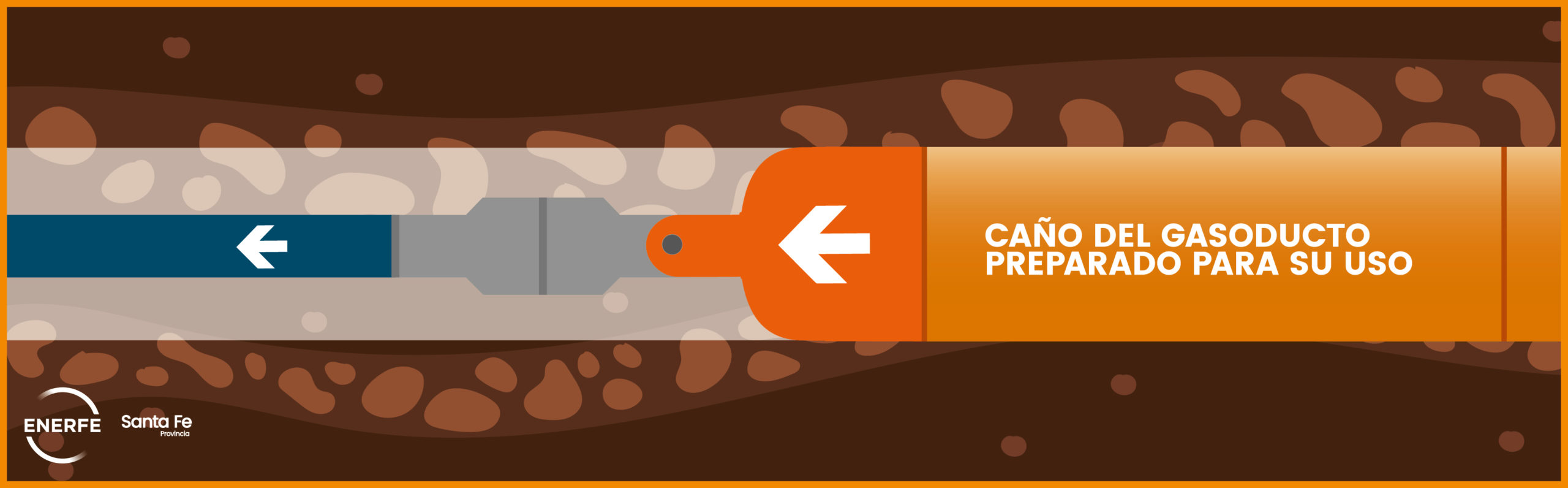

La seguridad que acarrea, tanto en su construcción como en la operación del gasoducto la convierten en una alternativa con un plus en este apartado.

Las características que implican el cruce teledirigido, colaboran con la conservación de cualquier resto arqueológico que se encuentre en la zona, porque tanto la acometida como la salida del barreno son previamente estudiadas con la rigurosidad que ameritan.